Spritzgussfehler

Schadensanalyse bei Spritzgussteilen

Lösungsviskosität – Viskositätszahl und intrinsische Viskosität

Beim Spritzguss können verschiedene Formteilfehler auftreten, wie Schlieren, Einfallstellen, Blasenbildung, Bindenähte, Glanzstellen, Mattstellen, Verzug etc. Einige beeinträchtigen das optische Erscheinungsbild und können zu Reklamationen führen, während andere die mechanischen Eigenschaften verschlechtern und sogar zu einem frühzeitigen Ausfall führen können.

Dies kann auch die Weiterverarbeitung, wie z. B. Galvanisierung, negativ beeinflussen.

Die Schadensanalyse von Spritzgussfehlern beginnt mit der Fehlerklassifizierung anhand von Merkmalen an der Bauteiloberfläche oder Querschnittsuntersuchungen. Durch Identifizierung verschiedener Fehlermerkmale lassen sich die physikalischen Ursachen eingrenzen. Eine Analyse der Einflussgrößen liefert Hinweise zur Fehlerreduzierung oder Vermeidung durch Anpassung der Verarbeitungsparameter. Unser spezialisiertes Prüflabor für Kunststoffe analysiert Schadensfälle an Spritzgussteilen.

Fehler der Kunststoff Galvanisierung

Zur Kunststoffgalvanisierung werden heutzutage meist PC/ABS-Werkstoffe verwendet. Die Qualität von galvanisch veredelten Kunststoffoberflächen wird auch von den Herstellungsbedingungen der Kunststoffteile selbst beeinflusst. Häufig treten erhöhte Ausschusszahlen aufgrund von Pickeln, Stippen, Blasen oder unzureichender Schichthaftung auf. Die Ursachen für diese Fehler sind sowohl im Spritzgießprozess als auch bei der Galvanisierung zu suchen.

Spritzgussfehler am Rohteil sind meist auch am fertig galvanisierten Bauteil sichtbar. Allerdings können auch versteckte Fehler, die am Rohteil nicht beobachtet wurden, durch den Galvanikprozess verstärkt und damit sichtbar werden. Hinzu kommen Fehlerbilder, die auf Abscheidungsstörungen in der Galvanisierung, Überalterung der Bäder oder ungeeignete Galvanisierungsbedingungen zurückzuführen sind.

Eine systematische, mikroskopische Analyse am Fertigteil und am Rohteil hilft, die Ursache für Fehler an galvanisierten Kunststoffteilen zu ermitteln und Ausschussraten zu reduzieren.

Verschmutzungen von Bauteilen

Verschmutzungen können in jedem Prozessschritt auftreten, angefangen bei den Rohstoffen bis hin zum Transport. Verschiedene spektroskopische und mikroskopische Methoden werden zur Schadensanalyse je nach Art der Verschmutzung eingesetzt.

Für flüssige Rohstoffe wird NMR-Spektroskopie zur Detektion organischer Verunreinigungen empfohlen, während RFA-Spektroskopie für anorganische Verunreinigungen im Spurenbereich geeignet ist.

Bei Oberflächenverschmutzungen werden Rasterelektronenmikroskopie und IR-Spektroskopie zur Analyse der Fehlstellen verwendet. Die Zusammensetzung und Morphologie der Verschmutzungen geben Hinweise auf deren Ursprung. Manche Kontaminationen sind unsichtbar, können aber bei der Weiterverarbeitung Probleme verursachen. Speziell angepasste Untersuchungsmethoden sind hier erforderlich.

Eine systematische Schadensanalyse ermöglicht die Charakterisierung und Ursachenbestimmung von Verschmutzungen an Kunststoffteilen, was zur Reduzierung von Ausschussraten beiträgt. Unsere auf Ihre Anforderungen zugeschnittene Schadensanalyse kann dabei helfen.

Anwendungsbeispiele

Fließlinienanalyse Spritzguss

Spritzgussteile – im Detail betrachtet

Aufgabenstellung

Beim Spritzguss und bei der thermischen Verformung von Polymeren ist es notwendig, den Polymerfluss zu optimieren. Nur so ist es möglich, dass alle Ecken und Kanten ausreichend mit Polymer versorgt werden und Schwachstellen im Bauteil infolge ungeeigneter Verarbeitungsbedingungen vermieden werden.

Lösung

Die Analytik Service Obernburg GmbH erstellt in derartigen Fällen Mikrotom-Querschnitte durch die interessierenden Bereiche und nutzt spezielle Abbildungsmethoden der Lichtmikroskopie zur Visualisierung der Fließlinien im Polymer.

- Branchen: Kunststoffe

- Analyseziele: Schadensanalyse, Prozessoptimierung

- Materialien: Spritzgussteile

- Analyseverfahren: Lichtmikroskopie, Mikrotom-Schnitte

Vorteile

Das beschriebene Verfahren gestattet eine Visualisierung und Analyse der Fließlinien innerhalb von Polymeren. Gleichzeitig können die Form (z. B. Maßhaltigkeit) der Bauteile sowie evtl. Fehlstellen (z. B. Gasblasen) im Polymer untersucht werden.

Beispiel – Schwachstelle in Spritzgussteil

Die Schwachstelle im Bauteil konnte aufgrund der Untersuchungen auf eine Kontaktstelle zweier Polymerfronten zurückgeführt werden (abb. 1), die keine ausreichende Verbindung darstellt. Aufgrund von Anpassungen der Angussstellen konnte die Kontaktstelle in einen Bereich verlegt werden, der für die Bauteileigenschaften unkritisch ist.

Abb. 1: Schwachstelle durch kontaktlinie zweier Polymerfronten

Beispiel – Fließlinien hinter einem Hindernis

Die Schwachstelle im Bauteil konnte aufgrund der Untersuchungen auf eine Störung des Polymerflusses zurückgeführt werden, die durch ein Hindernis im Formteil verursacht wurde (Abb. 2). An dieser Stelle kam es zu einer Verwirbelung der Fließlinien, was zu Inhomogenitäten im Polymergefüge führte. Diese können die mechanischen Eigenschaften des Bauteils beeinträchtigen. Durch Optimierung des Formdesigns oder der Prozessparameter lässt sich die Fließführung verbessern und somit die Fehlerquelle vermeiden.

Abb. 2: Verwirbelung der fließlinien hinter einem hindernis (einkerbung)

Beispiel – Verschweißung von Polymerstegen

Zur Verbindung zweier Materialien wurden Stege eingesetzt, die an ihrem Ende thermisch zu einem Kopf umgeformt wurden. Der Kopf verhindert ein Herausziehen des Stegs aus dem Loch. Anhand der Strukturen im Querschnitt (Abb. 3) erkennt man, dass der linke der beiden Stege beim Verschweißen umgeknickt und zickzackförmig gefaltet wurde (roter Pfeil). Beim rechten Pin wurde das Polymer dagegen auf beiden Seiten seitlich aus dem Steg herausgedrückt.

Zusätzlich kann anhand der Form des Kopfes die Positionierung des Werkzeugs in Relation zum Steg kontrolliert werden (Abb. 3). Beide Aufnahmen zeigen eine leichte Verschiebung des Kopfes nach links. Außerdem erkennt man im Schaftbereich beider Stege einen Kern-Randeffekt. Dieser deutet auf unterschiedliche Abkühlbedingungen bei der Herstellung der Stege hin. Er ist unterschiedlich stark ausgeprägt.

Abb. 3: Fließlinienanalyse an verschweißten Stegen zur Optimierung der Prozessparameter

Galvanisierung von Kunststoff

Blasenbildung an galvanisiertem Bauteil

Fehlerursachen nach Klimasimulation ermitteln

Aufgabenstellung

Mehrere scheinbar einwandfrei galvanisierte Bauteile aus PC/ABS zeigten nach einem Temperaturwechseltest in einigen Bereichen eine deutliche Blasenbildung (Abb. 1). Dieses führte zur Sperrung der gesamten Produktionscharge.

Lösung

Beim Analytik Service Obernburg wurde die Blase geöffnet. Die Polymeroberfläche unterhalb der Blase erscheint dunkler als im frisch abgezogenen Referenzbereich (roter Pfeil in Abb. 2). Im Blasenbereich haftet kaum Polymer am Metall an, während die Haftung im Referenzbereich so hoch ist, dass beim Abziehen der Metallschicht ein Teil des Polymers mit abgerissen wurde – die Metallunterseite ist von zahlreichen Polymerfahnen bedeckt (Abb. 3).

In einem weiteren Schritt wurde das Polymer im Referenzbereich chemisch weggelöst und die Metallunterseite freigelegt (Abb. 4 und 5), zu erkennen ist eine unterschiedlich stark ausgeprägte Kavernenstruktur.

- Branchen: Automobilzulieferer, Galvanisierbetriebe, Kunststoffverarbeiter, Medizintechnik

- Analyseziele: Schadensanalyse, Prozessoptimierung

- Materialien: Galvanisierte Kunststoffe

- Analyseverfahren: Rasterelektronenmikroskop

- Ergänzende Verfahren: Lichtmikroskopie, IR-Spektroskopie, Klimalagerungen, Erstmusterprüfungen

- Ähnliche Fragestellungen: Fehlstellenanalyse, Krater Lackhaftung, Benetzungsprobleme

Abb. 1: Galvanisiertes Bauteil mit Blasenbildung

Abb. 2: Geöffnete Blase

Abb. 3: Metallunterseite des Referenzbereichs mit anhaftendem Polymer

Abb. 4: Metallunterseite im Blasenbereich mit relativ wenigen Verankerungspunkten

Abb. 5: Gereinigte Metallunterseite im Referenzbereich (viele Kalotten erlauben eine innige Verbindung mit dem Polymer)

Abb. 6a–c: Unterschiedlich stark gebeizte Oberflächen

Aufgabenstellung

Bei der Galvanisierung wird zuerst in einem Beizvorgang die Butadien-Komponente des ABS auf-oxidiert. Es entsteht eine Kavernenstruktur, die in den weiteren Prozessschritten mit Metall gefüllt wird, was die Verankerung bewirkt. Ist die Beizung zu gering (Abb. 6a), so entstehen zu wenige Verankerungspunkte. Ist sie hingegen zu hoch (Abb. 6c), so bleiben zu wenige Polymerstege stehen, und die Festigkeit reduziert sich ebenfalls.

Vorteile

Das beschriebene Verfahren gestattet eine Schadensanalyse bei verschiedenen Fehlerbildern. Die Methode ist außerdem geeignet, um die Elementzusammensetzung im Fehlstellenbereich zu bestimmen und so mögliche Fremdmaterialien zu identifizieren.

Glasfaser Orientierung

Glasfaserverstärkung von Kunststoffen – besser sichtbar gemacht

Aufgabenstellung

Glasfasern sind ein häufig verwendeter Füllstoff, um die mechanischen Eigenschaften wie die Festigkeit eines Kunststoffs zu verbessern. Dabei kommt es jedoch nicht nur auf den Füllstoffgehalt, sondern auch auf die Homogenität der Verteilung sowie auf die Orientierung der Glasfasern im Bauteil an.

Eine fehlerhafte Verteilung/Orientierung kann zu unerwünschten Eigenschaften bis zum Versagen des Spritzgussbauteils führen.

Glasfaserorientierungen können im üblicherweise verwendeten Anschliff nur dann visualisiert werden, wenn sehr viele Fasern parallel zur Schliffebene liegen. Dies ist jedoch näherungsweise nur sehr oberflächennah gegeben.

Lösung

Der Analytik Service Obernburg nutzt zur Analyse der Glasfaserorientierung neben Anschliffen auch Dünnschliffe.

- Branchen: Automobilzulieferer, Kunststoffverarbeiter, Textil

- Analyseziele: Kompetente Durchführung von Erstmusterungsfreigabeprüfungen

- Materialien: Kunststofffertigteile, Lackierte Bauteile, Textilien

- Analyseverfahren: Geruchsprüfungen u. a. nach Ford BO 131-03, Hyundai MS 300-34, Opel/GM GMW 3205, PSA D10 5517, SAE J1351 VDA 270, Volvo STD 1027, 2712, VW/Audi PV 3900

- Ähnliche Fragestellungen: Emissionsprüfungen, VDA 278

Beispiel – Bessere Visualisierung der Glasfaserorientierung

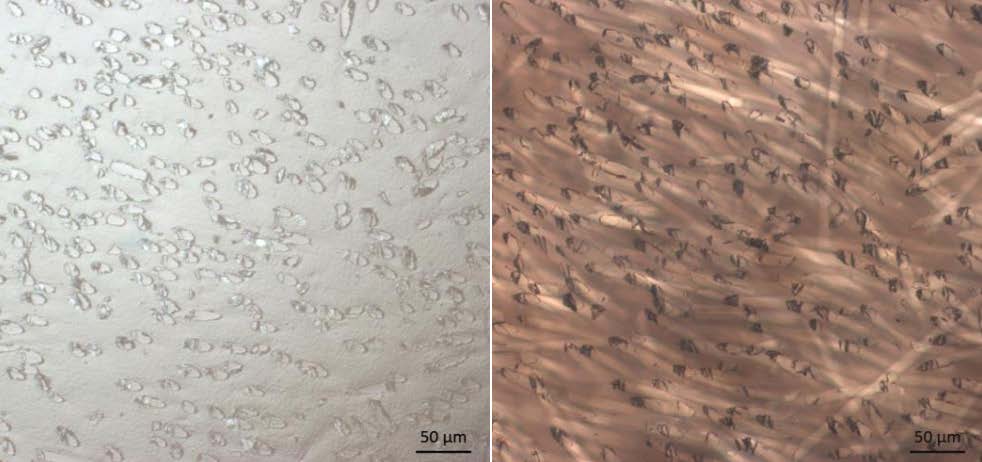

Weil die Fasern im Inneren eines Bauteils immer leicht schräg zur Schliffebene orientiert sind, sind im Auflicht (entspricht einem normalen Schliffpräparat) nur die Durchstoßpunkte der Glasfaser durch die Oberfläche sichtbar (Abb. 1 links). Wie bei einem Wurstanschnitt ist die resultierende Fläche sehr klein und eine Beurteilung der Orientierung schwierig.

Dagegen erkennt man am Dünnschliff (Abb. 1 rechts) sehr deutlich die Glasfaserorientierung.

Abb. 1: Acrylat-Komponente eines Einbettmittels. U. a. wird die Endhärte durch die mittlere Molmasse des Polymers beeinflusst.

Beispiel – Untersuchung der Rissbildung in glasfaserverstärkten Bauteilen

Ein beginnender Riss ist im Anschliff nur bei sehr guter Polierung der Schlifffläche erkennbar (gelber Pfeil in Abb. 2 links) und kann leicht mit Kratzern verwechselt werden. Dagegen kann man beim Dünnschliffpräparat im Durchlicht den Riss deutlich sehen und die Glasfaserorientierung in der Umgebung analysieren (Abb. 2 rechts). Im obigen Fall hat sich der Riss von rechts oben nach links unten ausgebreitet. Im rechten Bereich des Bildes sind die Glasfasern weitgehend senkrecht zur Schliffebene orientiert und können die Rissausbreitung kaum beeinflussen. Im linken Teil des Bildes ändert sich jedoch die Glasfaserorientierung, und die Rissausbreitung wurde gestoppt.

Abb. 2: Untersuchung der Rissausbreitung in Relation zur Glasfaserverteilung/-orientierung (Vergleich der gleichen Stelle im Auflicht links und Durchlicht rechts).

Vorteile

Das beschriebene Verfahren der Dünnschliffe gestattet eine deutlich bessere Visualisierung der Orientierung von Glasfasern in einer Polymermatrix. Es ist auch einsetzbar, wenn die Glasfasern nicht parallel zur Schliffrichtung liegen. Außerdem ist es möglich, Aussagen über das zwischen den Glasfasern befindliche Polymer zu treffen. Die Ergebnisse sind nutzbar, um im Rahmen der Entwicklung neuer Produkte die Spritzgussparameter oder das Werkzeug in kritischen Bereichen zu optimieren. Im Schadensfall ist es möglich, die Ursachen für Qualitätsprobleme (z. B. Bruch eines Bauteils) zu finden. Beim Analytik Service Obernburg steht darüber hinaus ein umfangreiches Know-how für andere mikroskopische Verfahren bzw. zur chemischen bzw. spektroskopischen Analyse zur Verfügung.

Raman Spektroskopie

Einschluss in Kabelisolierung

Aufgabenstellung

In einer transparenten Kabelisolierung wurde ein dunkleres Fremdmaterial beobachtet. Es wird befürchtet, dass dieses die Isolationswirkung beeinflussen könnte. Um die mögliche Gefahr abschätzen zu können und die Ursache einzugrenzen, benötigt man eine Charakterisierung der Fehlstelle.

Lösung

Nach einer Sichtung beim Analytik Service Obernburg wurde aufgrund der moderaten Größe der Fehlstelle entschieden, einen einfachen Querschnitt mit einem Skalpell zu erstellen (Abb. 1).

- Branchen: Medizintechnik, Lackhersteller, Compoundeure

- Analyseziele: Partikelgröße, Partikelform, Agglomerationsneigung

- Materialien: Pulver, Suspensionen

- Analyseverfahren: Laserbeugung, Rasterelektronenmikroskopie (REM-EDX)

Lösung

Die Fehlstelle wurde anschließend mit Mikro-Raman-Spektroskopie analysiert (siehe Abb. 2). Während die Isolierung aus einem Polyethylen (PE) besteht (blaues Spektrum), entspricht das Material der Fehlstelle (rotes Spektrum) einer Mischung aus Polyethylen (PE) und Polytetrafluorethylen (PTFE). Zum besseren Vergleich wurde ein Referenzspektrum von PTFE (grünes Spektrum) hinzugefügt.

PTFE, auch als Teflon bekannt, sollte ebenfalls ein guter Isolator sein. Die Materialinformation ermöglicht bei der Suche nach der Ursache gezielter vorzugehen.

Vorteile

Die mikroskopische Raman-Spektroskopie ermöglicht die Analyse kleiner Einschlüsse mit einer Ortsauflösung von wenigen Mikrometern. Die Messung erfolgt berührungslos. Die Methode ist besonders für organische Materialien (z. B. Polymere) geeignet.

In Ergänzung zur Raman-Spektroskopie stehen beim Analytik Service Obernburg zur Schadensanalyse zusätzlich die IR-Spektroskopie und die Rasterelektronenmikroskopie (REM-EDX) zur Verfügung.

Abb. 1: Querschnitt

Abb. 2

Abb. 3: Mikroskopische Raman-Spektroskopie

Unsere Experten