Fasern & Gewebe

Auszug unserer Services

Vom Spinnprozess zur Beschichtung – vom Rohstoff zur Schadensanalyse

Rohstoff- und Polymeranalyse

Spezifikation von Polymeren

- Feuchtegehalt nach Karl Fischer

- Lösungsviskosität

- Schmelzflussindex

- Extraktionen

- Thermische Eigenschaften

- Messung von Carboxyl-Endgruppen

Analyse von Hilfsstoffen

- Eingangskontrolle von Präparationen oder Schlichten

- Chemische Charakterisierung von Spinnbädern

Produktanalyse

- Mechanische Festigkeit (auch unter Temperatur)

- Farbmessung

- Emission

- Belichtungs-, Klima- und Bewitterungs-Prüfungen

- Scheuerbeständigkeit (Martindale)

- Farbechtheit

- Anschmutz- und Reinigungsverhalten

- Eindringverhalten der Beschichtung in den Fadenverbund

Schadens- und Prozessanalyse

- Flusenanalyse an Spulen oder Geweben

- Siebfilteranalysen

- Oberflächenstruktur von Fadenführern und Galetten

- Verunreinigungen auf Geweben

- Gewebeschädigungen an Airbaggeweben

- Analyse von Wettbewerbsprodukten

Unsere Experten

Anwendungsbeispiele

Düsenloch-Geometrie von Spinndüsen

Analyse der Spinndüsen-Geometrie und anderen schwer zugänglichen Oberflächen

Aufgabenstellung

Eine exakt eingehaltene Geometrie von Spinndüsenkanälen ist mitentscheidend für optimale Produktionsbedingungen in Faserprozessen. Jegliche Abweichungen beeinflussen entweder die Spinnstabilität oder die Produktqualität. Da Düsenkanäle üblicherweise lang und sehr eng sind, scheidet eine direkte mikroskopische Inspektion aus.

Lösung

Die Analytik Service Obernburg GmbH setzt in derartigen Fällen eine Kombination von Mikroskopie und Abdrucktechnik ein. Damit kommt man zu einem exakten Negativ-Abdruck des Kanals, was zahlreiche Vorteile bietet.

- Unser Abdruckmaterial zeichnet sich durch geringe Haftung aus, sodass der Abdruck selbst aus sehr langen Kanälen (bis zu einigen cm) leicht zu entnehmen ist, ohne die Spinndüse oder den Abdruck zu beschädigen.

- Der Schrumpf unseres Abdruckmaterials ist sehr gering, sodass Geometrien und Winkel mit hoher Präzision reproduziert werden.

- Die Analyse der Oberflächen-Morphologie erfolgt mit optischer Mikroskopie (Fig. 1) oder Raster-Elektronenmikroskopie (REM), wodurch auch Strukturen im sub-µm-Bereich erhalten bleiben (Fig. 2).

- Die Oberflächen-Rauigkeit und die Kanalstruktur werden hochaufgelöst mittels REM untersucht.

- Unser Abdruckmaterial hat eine kurze Aushärtezeit (einige Minuten), sodass die Ausfallzeit einer Spinndüse entsprechend kurz bleibt. Die eigentliche Analyse findet offline am Abdruck statt.

Branchen & Anwendungsbereiche

Chemiefaser-Hersteller – Lösungen für die Prozesskontrolle und Qualitätsüberwachung.

Analyseziele

Untersuchung und Dokumentation schwer zugänglicher Geometrien für eine präzise Qualitätskontrolle.

Materialien

Spinndüsen – Prüfung der Kanalstruktur und der Oberflächenqualität.

Analyseverfahren

- Abdruckverfahren

- Lichtmikroskopie

- Rasterelektronenmikroskopie (REM)

Airbag Schadensanalyse

Vorteile

Die Rasterelektronenmikroskopie (REM) liefert gut aufgelöste Bilder mit hoher Tiefenschärfe. Mit der langjährigen Erfahrung des Analytik Service Obernburg im Faserbereich können die verschiedenen Schadensbilder meist direkt ihren Ursachen zugeordnet werden.

Die Elementanalyse im REM kann zusätzliche Hinweise liefern. Die so erhaltenen Ergebnisse erlauben oft Rückschlüsse, aus denen sich Lösungsansätze zur zukünftigen Fehlervermeidung ableiten lassen.

Ergebnisse

- Negativ-Abdrücke von zwei Spinndüsenkanälen: Beide Kanäle sind geometrisch gleich spezifiziert, jedoch unterscheiden sich die Kanallängen um ca. 10 %.

- Der rechte Kanal zeigt eine leichte Aufweitung im Austrittsbereich.

Innenstruktur von Spinndüsenkanälen:

- Links: Schlechte Qualität

- Rechts: Hohe Qualität

Zugversuche unter Temperatur

Mechanische Prüfung unter Temperatur

Aufgabenstellung

Mechanische Eigenschaften wie der Elastizitätsmodul, die Bruchfestigkeit oder die Bruchdehnung zeigen bei Kunststoffmaterialien eine starke Temperaturabhängigkeit. Dennoch sind die entsprechenden Materialdaten oft nur bei Raumtemperatur bekannt – nicht aber bei niedrigen bzw. hohen Temperaturen, wie sie beispielsweise beim Einsatz in Automobil-Komponenten vorkommen.

Lösung

Wir können mechanische Kenngrößen von Kunststoffmaterialien in einem sehr großen Temperaturbereich bestimmen. Dazu wird eine Temperierkammer eingesetzt, die mittels Kühlung mit Flüssigstickstoff auf Temperaturen bis zu -80 °C heruntergekühlt werden kann. Durch eine Umluftheizung sind andererseits auch hohe Temperaturen bis zu 200 °C erreichbar. Diese Temperierkammer wird in Kombination mit einer Universal-Zugprüfmaschine (Maximalzugkraft 10 kN) und speziellen Klemmwerkzeugen betrieben. Das Gesamtsystem ermöglicht somit die Durchführung verschiedenster mechanischer Prüfungen wie Zug-, Druck- und Biegeversuche in Abhängigkeit von der Temperatur.

- Branchen: Faserhersteller, Webereien, Automobilzulieferer

- Analyseziele: Mechanische Daten unter Temperatur

- Materialien: Fasern, Gewebe

- Analyseverfahren: Zugversuch

Beispiel – Chemiefaser-Gewebe (Temperatur -40 °C)

Aus dem nebenstehenden Diagramm lässt sich das Kraft-Dehnungsverhalten eines Chemiefasergewebes bei drei unterschiedlichen Messtemperaturen ablesen. Die Bruchfestigkeit erreicht ihren höchsten Wert bei –40 °C (blaue Kurve) und nimmt erwartungsgemäß mit steigender Temperatur deutlich ab (grüne und rote Kurve). Gleichzeitig steigt die Bruchdehnung mit zunehmender Temperatur an und erreicht bei 80 °C ihren größten Wert unter den drei Versuchsbedingungen.

Beispiel – Chemiefaser-Gewebe (Temperatur +80 °C)

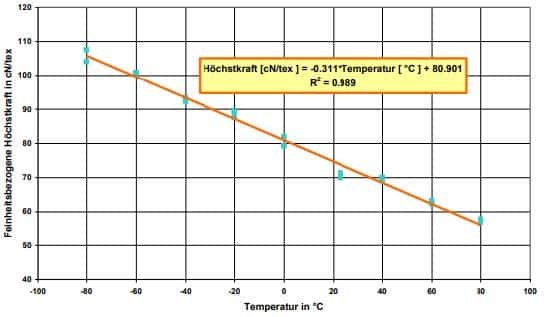

An einem Chemiefaser-Garn wurde die feinheitsbezogene Höchstkraft über einen Temperaturbereich von –80 °C bis +80 °C gemessen. Die Ergebnisse sind in der folgenden Abbildung zusammen mit einer Regressionsanalyse (rote Linie) dargestellt.

Deutlich erkennbar ist eine nahezu lineare Abnahme der Höchstkraft um rund 50 %. Solch starke temperaturempfindliche Materialveränderungen müssen bei der Auslegung und dem späteren Einsatz unbedingt berücksichtigt werden.

Vorteile

Wenn ein Gewebe oder ganz allgemein ein Kunststoff unter stark variierenden Temperaturen eingesetzt wird, dürfen die temperaturabhängigen Veränderungen der mechanischen Eigenschaften nicht vernachlässigt werden. Solche Effekte sind bei der Auslegung – sei es in der Konstruktion oder in der Materialwahl – zwingend zu berücksichtigen.

Durch mechanische Prüfungen bei unterschiedlichen Temperaturen lassen sich anwendungsspezifische Materialkennwerte ermitteln, die exakt auf Ihr Produkt zugeschnitten sind.

Airbag Schadensanalyse

Wie kommen die Löcher in den Luftsack?

Aufgabenstellung

Insbesondere in der Entwicklungsphase neuer Airbag-Module lassen sich nach Schussversuchen in einigen Fällen Schädigungen des Luftsacks beobachten. Um Optimierungen vorzunehmen, ist es notwendig, die Ursache derartiger Schädigungen zu kennen.

Lösung

Die Analytik Service Obernburg GmbH nutzt in solchen Fällen die Kombination von Lichtmikroskopie und Rasterelektronenmikroskopie (REM). Während die Lichtmikroskopie das schnelle Auffinden großer und kleinerer Fehlstellen erlaubt, zeigen die REM-Aufnahmen die Morphologie der Fäden im Detail. Diese lassen oft Rückschlüsse auf Ursache und Art der Schädigung zu.

- Branchen: Automobilzulieferer

- Analyseziele: Schadensanalyse

- Materialien: Gewebe

- Analyseverfahren: Lichtmikroskopie, Rasterelektronenmikroskopie

Hier wurden die Fäden am Rand der Fehlstelle plattgedrückt und vielfach sogar durchtrennt. Das Schadensbild deutet auf starke mechanische Einwirkungen hin und ist eindeutig dem Prozess der Herstellung oder Montage zuzuordnen. Folglich ist in solchen Fällen zu prüfen, an welcher Stelle des Prozesses große Kräfte auf das Gewebe einwirken.

Die Filamentenden dieser Fehlstelle sind glatt durchtrennt, wobei alle Filamente die gleiche Länge besitzen. Die Fehlstelle wurde durch einen scharfen Schnitt verursacht. Der Herstellungsprozess ist somit nach scharfkantigen Bauteilen abzusuchen.

Dieses Schadensbild in der Nähe einer Fehlstelle deutet auf einen thermisch-mechanischen Kontakt hin, wie er etwa bei starker Reibung und hoher Geschwindigkeit auftritt. Zur Vermeidung solcher Beschädigungen sind häufig konstruktive Veränderungen am Modul notwendig.

Bei diesem Schadensbild handelt es sich nur um eine „harmlose“ Auflagerung durch den Kontakt mit der Polymerkappe. Eine Schädigung der Filamente hat kaum stattgefunden, sodass die Funktion des Luftsacks nicht beeinträchtigt ist.

Vorteile

Ergebnisse

Die Rasterelektronenmikroskopie (REM) liefert hochauflösende Bilder mit großer Tiefenschärfe. Dank der langjährigen Erfahrung des Analytik Service Obernburg im Faserbereich können Schadensbilder häufig direkt ihren Ursachen zugeordnet werden. Zusätzlich bietet die Elementanalyse im REM wertvolle Hinweise. Die gewonnenen Erkenntnisse ermöglichen oft Rückschlüsse, aus denen sich gezielte Lösungsansätze zur künftigen Fehlervermeidung ableiten lassen.

Spinnfilter Analyse

Aus Filterrückständen lernen

Aufgabenstellung

Verunreinigungen im Polymer führen bei der Chemiefaserproduktion immer wieder zu Spinnproblemen. Filter halten zwar viele – insbesondere größere – Teilchen zurück, doch kleinere oder gelartige Verunreinigungen gelangen dennoch durch den Filter. Wird eine große Menge an Partikeln zurückgehalten, führt dies zu einem frühzeitigen Druckanstieg, sodass der Filter vorzeitig gewechselt werden muss. Zwar wird das Polymer durch den Filter gereinigt, doch die eigentliche Ursache der Verunreinigungen bleibt unbekannt.

Lösung

Der Analytik Service Obernburg setzt mikroskopische Techniken an Querschliffen ein, um den Filterrückständen auf die Spur zu kommen.

- Branchen: Chemiefaser, Kunststoffverarbeiter

- Analyseziele: Prozessoptimierung, Produktoptimierung, Schadensfallanalyse

- Materialien: Filtersiebe, Verunreinigte, Polymere

- Analyseverfahren: Lichtmikroskopie, Rasterelektronenmikroskopie (REM-EDX)

- Ergänzende Verfahren: FTIR-Spektroskopie

- Ähnliche Fragestellungen: Feststoffe in Flüssigkeiten Einschlüsse

Beispiel – Lichtmikroskopische Analyse

Nach dem Polieren des Querschnitts erkennt man in Reflexionsbeleuchtung die Filterdrähte, allerdings sind die Rückstände schlecht erkennbar (Abb. 1). Durch Verwendung polarisierten Lichts erhält man die Eigenfarbe der Rückstände. Der Ruß erscheint hier schwarz. Mit Hilfe der Fluoreszenz lässt sich häufig abgebautes Polymer nachweisen, das sich bei genügendem Druckaufbau durch die Öffnungen des Filters hindurchdrücken lässt. Die Farbe lässt sich mit der Stärke der Schädigung korrelieren.

Beispiel – REM/EDX Materialidentifizierung

Eine Materialidentifizierung der Rückstände erfolgt mit Hilfe von Spektren der Röntgenanalytik (EDX) im Rasterelektronenmikroskop (REM). Dies ist für einfache Rückstände, z. B. mineralische Verunreinigungen, ausreichend. Ist der Aufbau hingegen komplizierter, können Elementverteilungsbilder helfen, den Aufbau zu verstehen. Im obigen Fall (Abb. 2) stammt der Rückstand von der Wand des Reaktionsbehälters, in dem das Polymer synthetisiert wurde, wobei im gleichen Behälter hintereinander verschiedene Polymertypen hergestellt wurden. Manganphosphat bzw. Antimon sind typische Katalysatoren bei der Polyesterherstellung, während Titandioxid als Weißpigment eingesetzt wird.

Vorteile

Das beschriebene Verfahren gestattet eine Visualisierung und Identifizierung von Filterrückständen. Dadurch können Ursachen für Verunreinigungen analysiert und Prozesse optimiert werden. Durch die Filtration werden die Verunreinigungen aufkonzentriert. Das Verfahren ist in abgewandelter Form auch geeignet, um Feststoffe aus Flüssigkeiten zu separieren und zu untersuchen. Beim Analytik Service Obernburg steht darüber hinaus ein umfangreiches Know-how für andere mikroskopische und spektroskopische Verfahren zur Verfügung.

Die Filamentenden dieser Fehlstelle sind glatt durchtrennt, wobei alle Filamente die gleiche Länge besitzen. Die Fehlstelle wurde durch einen scharfen Schnitt verursacht. Der Herstellungsprozess ist somit nach scharfkantigen Bauteilen abzusuchen.

Abb. 1: Polierter Siebquerschnitt mit Rußpartikeln (schwarz) und abgebautem Polymer (Fluoreszenzaufnahmen)

Abb. 2: Materialkontrast (BSE) und Verteilungsbilder ausgewählter Elemente

Lösungsviskosität

Lösungsviskosität von Polyamiden nach DIN EN ISO 307, von Polyester und anderen Polymeren nach DIN EN ISO 1628-2, -5 und ISO 1628-4

Aufgabenstellung

Sie möchten den Einfluss Ihrer Prozesse auf die Polymereigenschaften wissen oder Ihre Verarbeitungsschritte optimieren? Es interessiert Sie, ob ein Material unter bestimmten Umwelteinflüssen zum Abbau neigt? Sie möchten die Polymereigenschaften Ihres Granulats und damit die Spezifikationseinhaltung Ihrer Lieferanten überprüfen?

Lösung

Die Viskositätszahl liefert eine Information, die mit der Kettenlänge der Makromoleküle zusammenhängt. Das Verfahren (Abb. 1) ist für gängige Kunststoffe genormt:

- DIN EN ISO 307 für Polyamide

- DIN EN ISO 1628-2, -5 und ISO 1628-4 für Polyester und weitere Polymere wie Polycarbonat und Polybutylenterephthalat.

Der Analytik Service Obernburg verfügt über jahrzehntelange Erfahrungen und eine hohe Kompetenz auf diesem Gebiet, die auch durch sehr gute Ringversuchsergebnisse belegt ist.

- Branchen: Automobilzulieferer, Chemiefasern, Kunststoffverarbeiter

- Analyseziele: Optimierung, Qualitätssicherung, Schadensanalyse

- Materialien: Fasern, Kunststoffgranulate, Spritzgussteile

- Analyseverfahren: DIN EN ISO 307, DIN EN ISO 1628-2, -5 und ISO 1628-4

- Ähnliche Fragestellungen: Kunststoffanalytik, Viskositätsmessungen

Die geeignete Probenvorbereitung ist ein sehr wichtiger Teil dieser Dienstleistung.

Durch einen hohen Grad an Automatisierung (Abb. 2) sind wir in der Lage, die Polymerlösungen für die Messung sehr präzise herzustellen.

Wir bieten die Viskositätszahlbestimmung in einer Vielzahl von Lösungsmitteln an.

Zu unserem Standardrepertoire zählen:

- Ameisensäure

- m-Kresol

- Dichloressigsäure

- Schwefelsäure

- Hexafluoroisopropanol

- Chloroform

- Tetrachlorethan

- Lösungsmittelgemische wie:

- Phenol / 1,1,2,2-Tetrachlorethan

- Phenol / 1,2-Dichlorbenzol

Benötigen Sie die Viskositätszahl in einem anderen Lösungsmittel oder Lösungsmittelgemisch?

Zögern Sie nicht – sprechen Sie uns einfach an.

Vorteile

Unsere qualifizierten Mitarbeiter arbeiten in diesem Analysebereich rund um die Uhr (24/7).

So können wir auch in sehr dringenden Fällen schnell reagieren. Selbst Ergebnisse innerhalb von 24 Stunden sind bei uns möglich.

Sprechen Sie uns an – wir suchen nach der besten Lösung.

Sie kümmern sich um Ihre Prozesse, wir um die nötigen Analysen.

Abb. 1: Vollautomatisches Lösungsviskositäts-Messsystem; erlaubt die schnelle Bearbeitung großer Probenserien.

Abb. 2: Automatisiertes Probenvorbereitungssystem; üblich sind Polymerkonzentrationen von 0,005 g/cm³ (0,5 %) und 0,01 g/cm³ (1 %).

Tröpfchengröße und Stabilität von Emulsionen

Stabilität von Emulsionen

Aufgabenstellung

Bei einer Emulsion ist eine Flüssigkeit (z. B. Öl) in Form kleinster Tröpfchen in eine andere Flüssigkeit (z. B. Wasser) eingemischt. Additive und spezielle Herstellungsbedingungen verhindern normalerweise eine Entmischung des Systems. Trotz gleicher Zusammensetzung war die Charge B instabil, d. h. die Öl-Tröpfchen vergrößerten sich und sanken nach längerer Ruhezeit von mehreren Tagen als große Tropfen zu Boden (Abb. 1). Diese Entmischung führte zu Problemen in der Weiterverarbeitung.

Lösung

Beim Analytik Service Obernburg wurden die frisch angesetzten Chargen A und B vergleichend mit einem Laser-Partikelgrößenmessgerät analysiert (Abb. 2).

- Branchen: Chemie, Lackhersteller, Faserhersteller, Medizintechnik

- Analyseziele: Prozessoptimierung, Schadensanalyse

- Materialien: Emulsionen

- Analyseverfahren: Laser-Partikel-Sizer

- Ergänzende Verfahren: Lichtmikroskopie, IR-Spektroskopie, NMR-Spektroskopie

- Ähnliche Fragestellungen: Partikelgrößenverteilung

Ergebnisse

Die schlechte Probe (B) zeigt im Anlieferungszustand eine sehr breite Verteilung der Tröpfchen-Größe (rote Kurve) mit einem ausgeprägten Maximum bei 20 µm. Misst man diese Emulsion mit zugeschaltetem Ultraschall, so können die Tröpfchen verkleinert werden und bilden eine stabile Verteilung mit einem Maximum bei 2 µm (gelbe Kurve). Die gute (stabile) Emulsion zeigt mit und ohne Ultraschall die gleiche Verteilung (grüne Kurve). Der Hauptanteil der Tröpfchen liegt in der Verteilung deutlich unter 1 µm mit einem kleinen Nebenmaximum bei 2 µm.

In einem weiteren Schritt wurden verschiedene Änderungen am Herstellungsprozess durchgeführt und die entsprechenden Emulsionen bzgl. Tröpfchen-Größe mit Ultraschall vermessen. Die Ergebnisse sind in der Abb. 3 dargestellt. Man erkennt eine deutliche Variation der relativen Anteile von Tröpfchen größer 1 µm.

Werden die verschiedenen Emulsionen mehrere Tage gelagert, so erkennt man eine Separation und damit verbunden eine Ausbildung verschiedener Schichten (Abb. 4). Die Höhe dieser Schichten stimmt mit den Erwartungen aus den Messergebnissen der Tröpfchen-Größenverteilung überein.

Vorteile

Das beschriebene Verfahren gestattet eine Quantifizierung der Qualität einer Emulsion lange bevor eine Entmischung stattfindet. Die Methode ist außerdem geeignet, um die Größenverteilung von Partikeln in Pulvern oder Dispersionen zu messen.

Abb. 1: Emulsionen verschiedener Stabilität

Abb. 4: Entmischung verschiedener Emulsionen nach Lagerung

Abb. 2: Tröpfchen-Größenverteilung von zwei Emulsionen.

Abb. 3: Tröpfchen-Größenverteilung verschiedener Chargen der Prozessoptimierung

Scheuerbeständigkeit nach Martindale

Abrieb und Verschleiß von technischen Textilien zeitraffend prüfen

Aufgabenstellung

Technische Textilien wie Sitzbezüge unterliegen einem hohen Grad der Abnutzung durch Reib- und Scheuerbelastung. Dies kann z. B. zu unerwünschten Farbänderungen oder gar zu Gewebeschädigungen führen. Deswegen sind für solche Bauteile Verschleißprüfungen im Rahmen der Erstmuster-Freigabeprüfung vorgesehen. Beim Bestehen dieser Prüfungen ist sichergestellt, dass innerhalb der Fahrzeug-Lebensdauer keine negativen Veränderungen auftreten. Um mögliche Veränderungen ohne lange laufende Tests feststellen zu können, ist es erforderlich, den Verschleiß zeitraffend zu simulieren und die abgeriebenen Proben anschließend auf optische Veränderungen hin zu untersuchen.

Lösung

Zur Simulation von Abrieb und Verschleiß technischer Textilien wird ein Testgerät nach Martindale eingesetzt. Die Prüfung der Scheuerfestigkeit erfolgt nach der DIN EN ISO 12947, auf welcher gängige Automobilnormen wie BMW GS 97034-6 Verfahren B oder VW 50105 basieren. Hierbei wird die arretierte ebene Probe durch ein Reibgewebe unter definierten Parametern (Druck, Bewegung, Frequenz, Medium) über eine definierte Zeitspanne beansprucht.

- Branchen: Automobilzulieferer, Textil

- Analyseziele: Erstmuster-Freigabeprüfung, Überprüfung gegen Abrieb und Verschleiß

- Materialien: Gewebe, Kunststofffertigteile, Lackierte Bauteile

- Analyseverfahren: Martindale

- Ergänzende Verfahren: Farbmessung, Graumaßstab ABREX, Crockmeter, Taber

Ergebnisse

Nach der Beanspruchung erfolgt die Auswertung nach den angegebenen Normen. In der Regel wird zusätzlich der Graumaßstab nach DIN EN 20105-A02 und DIN EN 20105-A03 bewertet.

Vorteile

Durch Abrieb- und Verschleißgeräte ist es möglich, Abnutzungen von technischen Textilien im Labor zu untersuchen. Zusätzlich kann man durch gleichzeitige Beaufschlagung mit Medien deren Einfluss auf das Abrieb- und Verschleißverhalten zeitraffend simulieren. Anhand der Ergebnisse dieser Prüfungen lassen sich die Eignung und die Qualität von Materialien bewerten.

Silikonbeschichtung von Geweben

Silikonbeschichtung von Geweben – Analyse & Beständigkeitsprüfung

Aufgabenstellung

Gewebe werden zum Schutz oder zur Erhöhung der Gasdichtheit häufig mit Silikon beschichtet. Die Dicke der Beschichtung wird in der Regel über das Gewicht des Auftrags bestimmt. Dieses Flächenmaß liefert jedoch nur einen Mittelwert und sagt nichts über die lokale Verteilung oder die Haftung der Beschichtung aus.

Lösung

Die Analytical Services Obernburg setzen in solchen Fällen eine spezielle Abbildungsart der Rasterelektronenmikroskopie (REM) ein. In diese

- Branchen: Gewebehersteller, Faserhersteller

- Analyseziele: Beschichtungsdicke, Eindringtiefe

- Materialien: Beschichtete Gewebe

- Analyseverfahren: Rasterelektronenmikroskopie (REM/EDX)

Abb. 1 (links) zeigt die beschichtete Vorderseite des Gewebes. Die Beschichtungsdicke ist auf den Gewebekuppen so dünn, dass die dunkler erscheinenden Fasern durch die Beschichtung klar zu erkennen sind. Sie bietet also für die Kuppen nur einen eher geringen Schutz. Andererseits hat sich das Silikon in den Vertiefungen des Gewebes angesammelt und bildet die helle Fläche. Auf der Rückseite des Gewebes (Abb. 1, rechts) erkennt man an den Kreuzungspunkten zwischen Kett- und Schussfaden eine geringe Menge des Beschichtungsmaterials (hell aufleuchtend), das durch das Gewebe hindurchgedrungen ist.

Im Querschnitt (Abb. 2) kann die Dicke der Beschichtung an jedem Punkt genau vermessen werden. Wie schon anhand der Oberflächenaufnahmen (Abb. 1) zu vermuten, fehlt die Beschichtung auf den Gewebekuppen vollständig. Außerdem erhält man anschauliche Informationen über die Eindringtiefe der Beschichtung in den Fadenverbund (hier 1–2 Filament-Lagen) und damit über die Qualität der Benetzung sowie die daraus resultierenden Haftungseigenschaften.

Auch mögliche Fehlstellen innerhalb der Beschichtung bzw. zwischen Faden und Beschichtung können auf diese Weise untersucht werden. Zusätzlich lässt sich über die Röntgenmikroanalytik (REM-EDX) die lokale Elementzusammensetzung der Beschichtung bestimmen, womit Inhomogenitäten (z. B. Partikeleinschlüsse) detektierbar werden.

Vorteile

Das beschriebene Verfahren gestattet eine genaue Visualisierung und Analyse des Schichtaufbaus, möglicher Fehlstellen sowie die Messung der lokalen Schichtdicke. Außerdem kann über die Eindringtiefe der Beschichtung in den Fadenverbund der Haftungsmechanismus näher untersucht werden. Die Methode eignet sich auch für andere Arten von Beschichtungen (z. B. PVC) oder für die Analyse von Laminaten.

Abb 1: Vorder- (links) und Rückseite (rechts) eines einseitig mit Silikon beschichteten Airbag-Gewebes.

Abb. 2: Querschnitt durch ein einseitig mit Silikon beschichtetes Gewebe

Reinigungstuch mit Flecken

Prüfung der Reinigungsleistung

Aufgabenstellung

Zur Säuberung von Oberflächen werden häufig spezielle Tücher verwendet, die bereits mit einem Reinigungs- und Pflegemittel getränkt sind. In Folie eingeschweißt, werden diese erst kurz vor dem Gebrauch entnommen. In einem Fall wiesen einzelne dieser Reinigungstücher bereits nach dem Aufreißen der Verpackung deutliche dunkle Flecken auf. Es wurde vermutet, dass es sich hierbei um Schmiere handeln könnte.

Lösung

Der Analytik Service Obernburg nutzt mikroskopische Techniken zur Analyse solcher Flecken. Die fadenförmige Struktur der sehr dunklen Verunreinigung deutet eindeutig auf einen Pilzbefall hin. Eine Rücksprache mit dem Kunden ergab, dass das Reinigungsmedium vor kurzer Zeit auf ein neues Produkt umgestellt wurde und das neue Medium keinen Alkohol mehr enthält. Zur Vermeidung wurde eine Reinigungslösung mit fungiziden Anteilen oder eine nachträgliche Sterilisation empfohlen.

- Branchen: Automobilzulieferer, Chemie, Elektronik, Farben und Lacke, Kunststoffverarbeiter, Maschinenbau, Medizintechnik

- Analyseziele: Schadensfallanalyse

- Materialien: Verunreinigungen aller Art

- Analyseverfahren: Lichtmikroskopie, Rasterelektronenmikroskop

- Ergänzende Verfahren: IR-Spektroskopie

- Ähnliche Fragestellungen: Einschlüsse

Zusätzlich wurden zwischen den großen dunklen Flecken einzelne Partikel beobachtet, die ebenfalls charakterisiert werden sollten. Dazu wurde dieser Bereich des Tuchs im Rasterelektronenmikroskop analysiert. Diese Methode erlaubt neben einer Darstellung der Topographie bzw. von Materialunterschieden (Abb. 2) die Elementanalyse kleinster Bereiche (Abb. 3).

Die Teilchen sind aufgrund ihrer Zusammensetzung mineralischen Verunreinigungen zuzuordnen und stellen wahrscheinlich nachträgliche Verschmutzungen durch das Handling dar, die entstanden sind, als das Tuch der Verpackung entnommen wurde.

Vorteile

Die Kombination von Licht- und Elektronen-Mikroskopie ist ein wirkungsvolles Verfahren zur Fleckuntersuchung, falls die dabei gewonnenen Bilder fachmännisch interpretiert werden. Beim Analytik Service Obernburg steht darüber hinaus ein umfangreiches Know-how für andere mikroskopische und spektroskopische Verfahren zur Verfügung.

Abb. 1: Dunkle Flecken auf Reinigungstuch, die bei höherer Vergrößerung eine fadenförmige Struktur aufweisen.

Abb. 2: Partikelauflagerungen auf dem Reinigungstuch (Materialkontrast)

Abb. 3: Elementzusammensetzung der Partikelauflagerungen.

Schadensanalyse Gewebe

Fehlstellenanalyse

Aufgabenstellung

Bei textilen Geweben können beispielsweise Verschmutzungen, Haftungsprobleme und Beschädigungen zu Reklamationen führen. Treten solche Probleme auf, ist die Ursachenfindung unerlässlich.

Lösung

Die Analytical Services Obernburg setzen in solchen Fällen häufig die Rasterelektronenmikroskopie (REM) ein. Diese liefert Bilder hoher Auflösung und Tiefenschärfe. In Verbindung mit der Röntgenmikroanalyse (EDX) erlaubt sie außerdem die Charakterisierung der Elementzusammensetzung von kleinsten Bereichen der Fehlstellen.

- Branchen: Faserhersteller, Webereien, Beschichter

- Analyseziele: Schadensfallanalyse

- Materialien: Gewebe

- Analyseverfahren: Rasterelektronenmikroskopie (REM-EDX), Lichtmikroskopie

Vorteile

Mit Hilfe der Rasterelektronenmikroskopie können Fehlstellen in textilen Geweben auf vielfältige Weise untersucht werden. Damit lassen sich schnell Informationen über deren Topographie und Elementzusammensetzung gewinnen. Die so erhaltenen Ergebnisse erlauben oft Rückschlüsse auf die Fehlerursache, aus denen sich Lösungsansätze zur zukünftigen Fehlstellenvermeidung ableiten lassen.

Beispiel – Gewebe mit dunklem Streifen

Der dunkle Streifen im Gewebe wurde durch eine anorganische Verschmutzung in Form kleinster Partikel (im Materialkontrastbild hell leuchtend) hervorgerufen. Diese Verunreinigung betrifft nur einen Faden; die Querfäden sind nicht betroffen. Deshalb ist davon auszugehen, dass die Verschmutzung vor dem Webprozess auf den Faden aufgebracht wurde. Durch die punktgenaue Elementanalyse der Verschmutzung (EDX), erhält man Informationen über die Zusammensetzung der Partikel. Demnach sind Rostpartikel (Fe/O) für die Verfärbung verantwortlich.

Beispiel – Unregelmäßige Oberfläche bei beschichtetem Gewebe

Ein PVC-beschichtetes Gewebemuster weist an der Oberfläche pockenartige Erhöhungen auf. Durch eine der Fehlstellen wurde ein Querschnitt angefertigt und im Rasterelektronenmikroskop untersucht. Man erkennt deutlich einen Hohlraum innerhalb der PVC-Beschichtung. Gleichzeitig findet man PVC-Reste auf dem Gewebe, so dass eine schlechte Benetzung des Gewebes als Ursache ausgeschlossen werden kann. Im Materialkontrastbild lässt sich außerdem das Eindringen des PVC in den Fadenverbund studieren, was Hinweise auf die vorliegenden Haftungsmechanismen liefert.

Abb. 1 Beispiel – Gewebe mit dunklem Streifen

Abb. 2: Rasterelektronenmikroskopische Aufnahmen des Topografiekontrasts (links) und Materialkontrasts (rechts) eines PVC-beschichteten Gewebes im Querschnitt.

Bestimmung von Spinnfinish

Analysen auf Garnen & Textilien

Einleitung

Spinnfinish, auch bekannt als Spinnöl oder Spinnhilfsmittel, ist eine wesentliche Komponente bei der Produktion von Garnern und anschließend von Geweben für die technische oder textile Anwendung. Es handelt sich um flüssige oder pastöse Formulierungen welche auf die Oberfläche der Fasern aufgetragen, deren physikalische Eigenschaften verbessern und somit den Verarbeitungsschritt erleichtern. Die Bestimmung des Spinnfinish ist somit entscheidend für Qualität und Effizienz des Produktes bzw. der Folgeschritte.

Methoden

Es gibt verschiedene Methoden zur Bestimmung des Spinnfinish, die je nach Anforderungen und verfügbaren Ressourcen eingesetzt werden können:

- Nasschemische Extraktionsmethode: Diese traditionelle gravimetrische Methode beinhaltet die Extraktion des Spinnfinishs aus den Fasern mit einem geeigneten Lösungsmitteln und die anschließende gravimetrische Erfassung des Extraktes. Obwohl diese Methode präzise ist, erfordert sie den Einsatz von Chemikalien.

Time Domain Nuclear Magnetic Resonance (TD-NMR):

Diese moderne Methode nutzt die Kernspinresonanz, um den Gehalt des Spinnfinishs zu bestimmen. Der Vorteil dieser Methode liegt in ihrer hohen Genauigkeit und Wiederholbarkeit sowie der schnellen Ergebnisbereitstellung. Als Basis für diese Quantifizierung dient die gravimetrische Methode. Einmal erstellt, liefert diese jedoch eine unschlagbar schnelle und lösungsmittelabfallfreie Methode.